発泡成形とは?

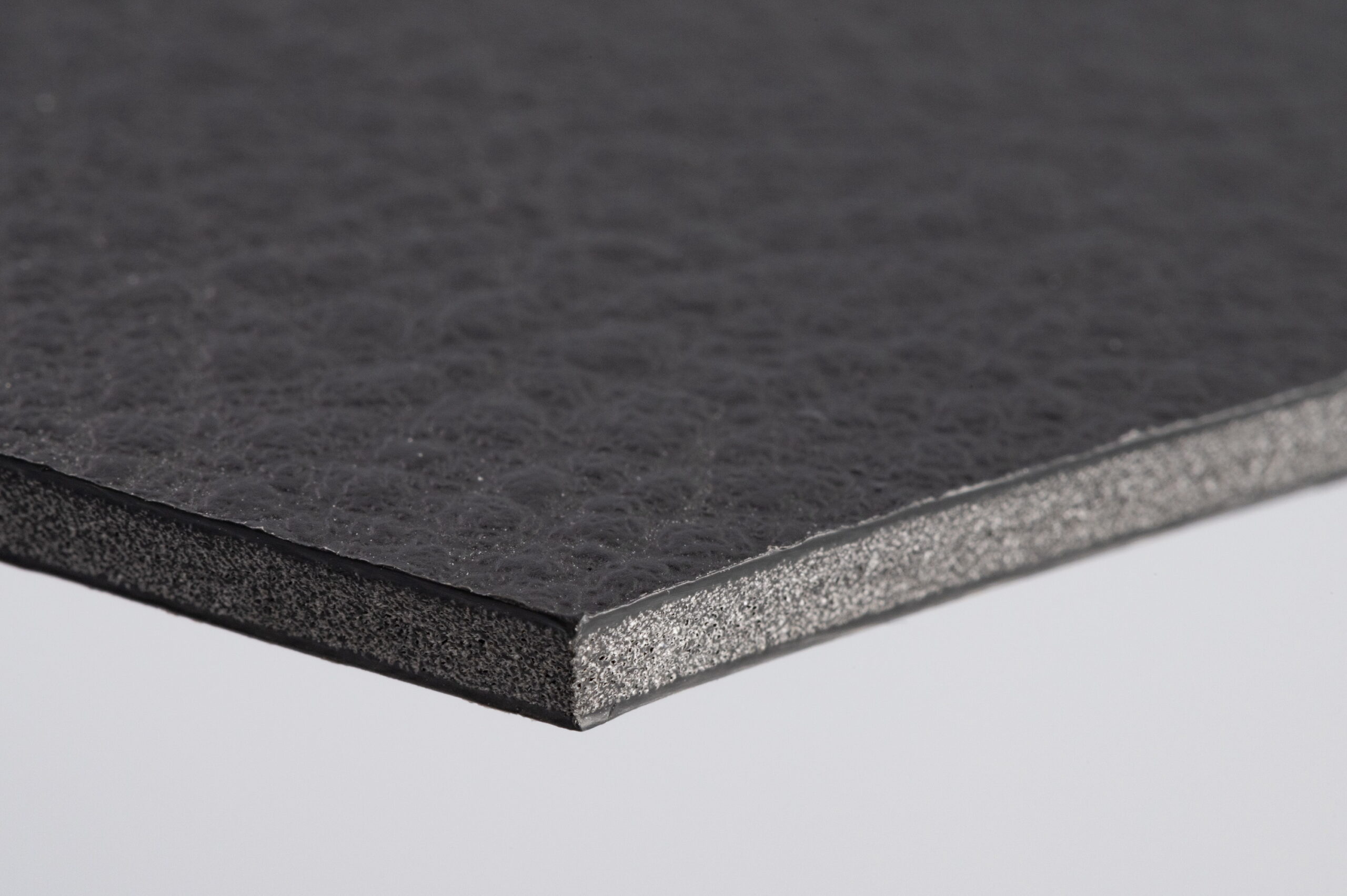

樹脂に発泡剤を混ぜ、気泡を混ぜたやわらかい樹脂を成形する方法です。

材料に気泡を混入させることで、体積を約2〜50倍ほどにすることができます。

主に断熱材や車のバンパーのような衝撃吸収材等に使用されます。

また、内部を発砲させることで同じ大きさの部品でも軽量化が実現できるため

製品の軽量化を図る場合の工法としても活用されます。

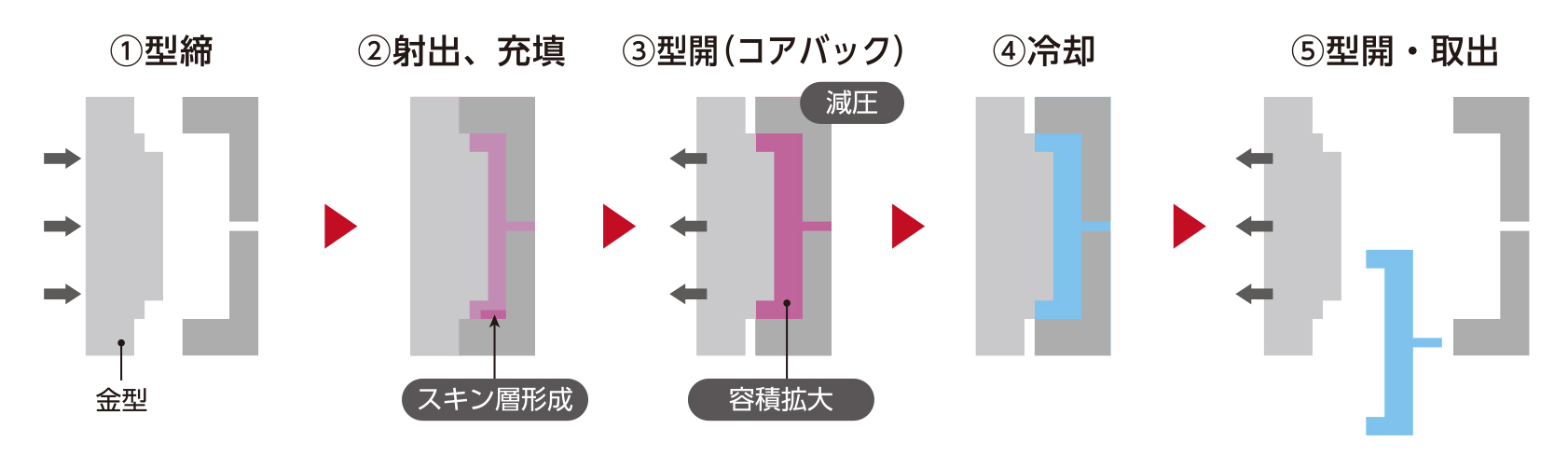

発泡成形の工程

成形材料である熱可塑性樹脂と発泡剤をドライブレンドで成形機に投入することで、

成形機内部で樹脂と発泡剤が混合されて発泡成形品が得られます。

このプロセスは特殊な設備が不要であり、通常の射出成形機がそのまま使用出来ます。

発泡成形の種類

物理発泡

物理発泡は高い圧力を加えたプラスチックに液化ガスや超臨界流体を溶解させ、圧力の低下や加熱により溶解度が下がることで、気泡を発生させる方法です。

化学発泡

化学発泡は、プラスチックに発泡剤を投入することにより、成形機内部で樹脂と発泡剤が混合され発泡成形品が得られる方法です。

発泡成形のメリット

発泡成形によって作られた製品は、同じ大きさの製品と比べて軽量で高強度となります。

その他にも高弾性、断熱性、絶縁性の付加などさまざまな特長を保有しています。

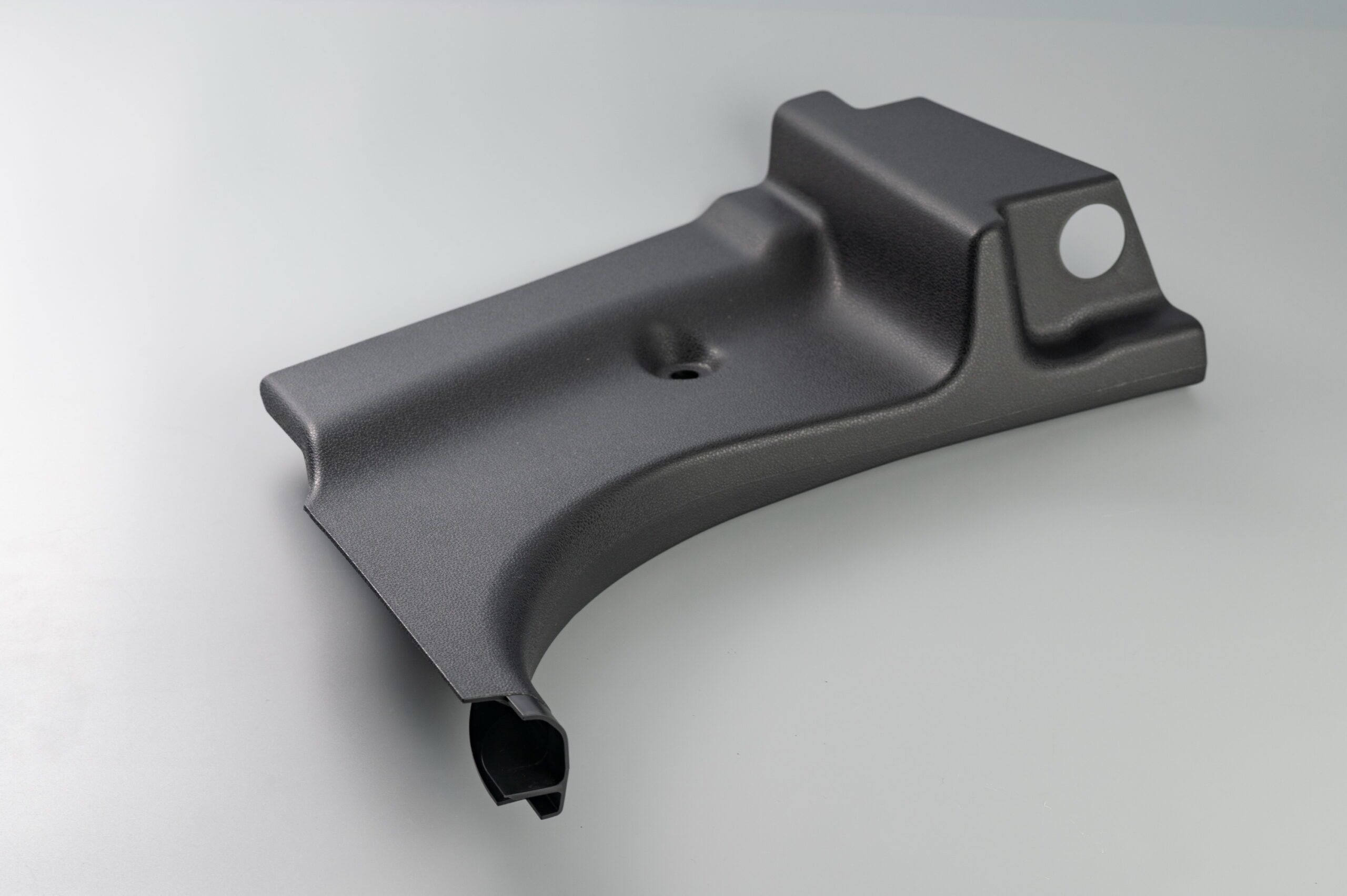

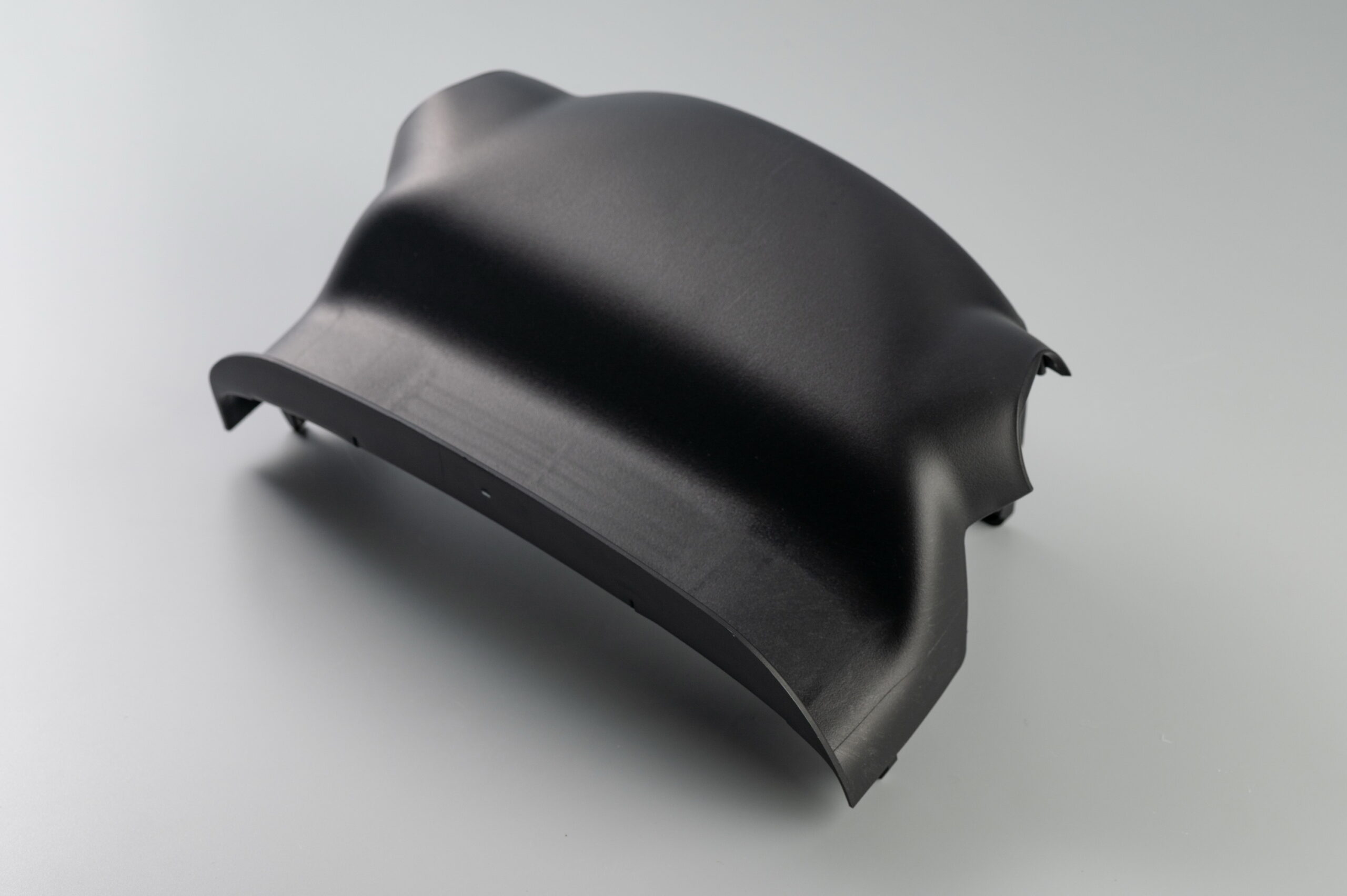

そのため、自動車の内外装部品をはじめ、容器や電子部品など様々な場面で活用されています。

また、樹脂使用量が削減できることから、環境負荷の低減にも寄与が可能です。

環境を配慮した製品づくりにおいても役立つ成形手法となります。

河村化工の発泡成形技術

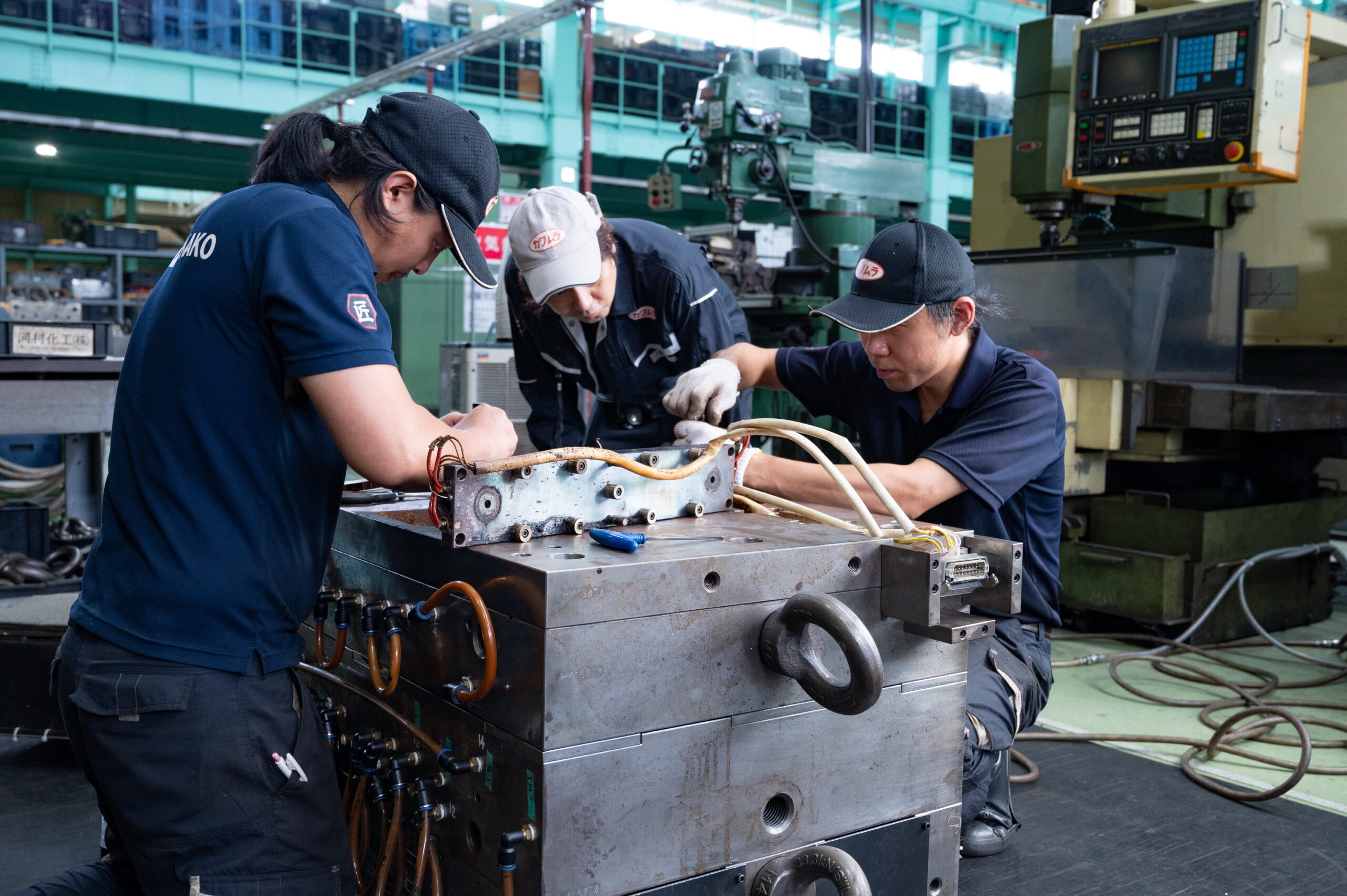

複雑構造の金型製造も自社にて対応

発泡成形は軽量化や原料使用量の削減などのメリットを得られる反面、

成形条件の決定が難しく、金型構造が複雑となってしまうというデメリットが存在します。

当社は金型から自社内製しているという強みを存分に活かし、お客様のニーズに対して、ベストな品物をご提案・納入いたします。

樹脂部品の設計開発から製造、組立まで

一貫してお任せください

河村化工では発泡成形だけではなく、

射出成形やブロー成形、薄肉成形などあらゆる成形技術を保有しています。

また、成形に限らず

樹脂部品の設計開発から成形、塗装、組み立てまで一貫して対応いたします。

サイズや樹脂材料も幅広く対応可能ですので、

お困りごとがございましたらお気軽にご相談ください。